コーティング製品

基材の持つ特性と、表面皮膜の特性を組み合わせることで、単体の材料では実現できない高性能化を実現します。当社の表面処理技術は、部品の寿命飛躍的向上と新機能付与を実現します。

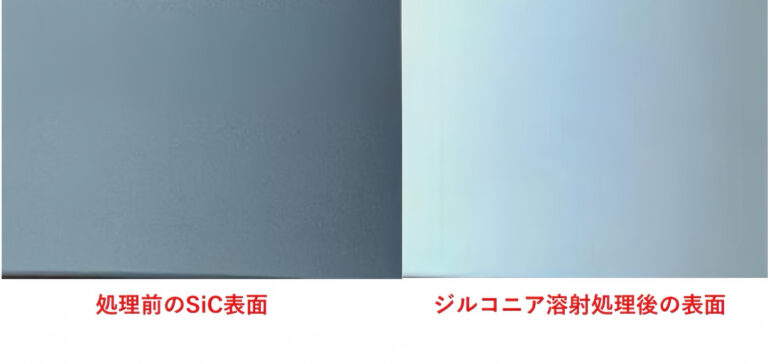

プラズマ溶射コーティング

あらゆる素材に被膜、過酷な摩耗と腐食から部品を守る

【技術の原理】

高温・高速のプラズマ炎流中に材料粉末を投入し、溶融または半溶融状態にして基材表面に衝突・積層させることで被膜を形成します。

【特長と利点】

厚膜形成が可能: 数十μmから数mmに及ぶ厚い被膜を作成でき、摩耗や侵食が著しい部品の再生修復や寿命向上に極めて有効です。

素材選択の幅広さ: セラミックス(アルミナ、ジルコニアなど)、金属、合金など、非常に多様な材料を被膜として適用できます。

基材への熱影響が比較的少ない: 基材全体が高温になることはなく、変形や材質変化を抑えながらコーティングが行えます。

優れた耐摩耗性・耐食性: 高硬度で化学的に安定した被膜により、部品表面を強固に保護します。

【主なコーティング】

アルミナ、ジルコニア、イリジウム

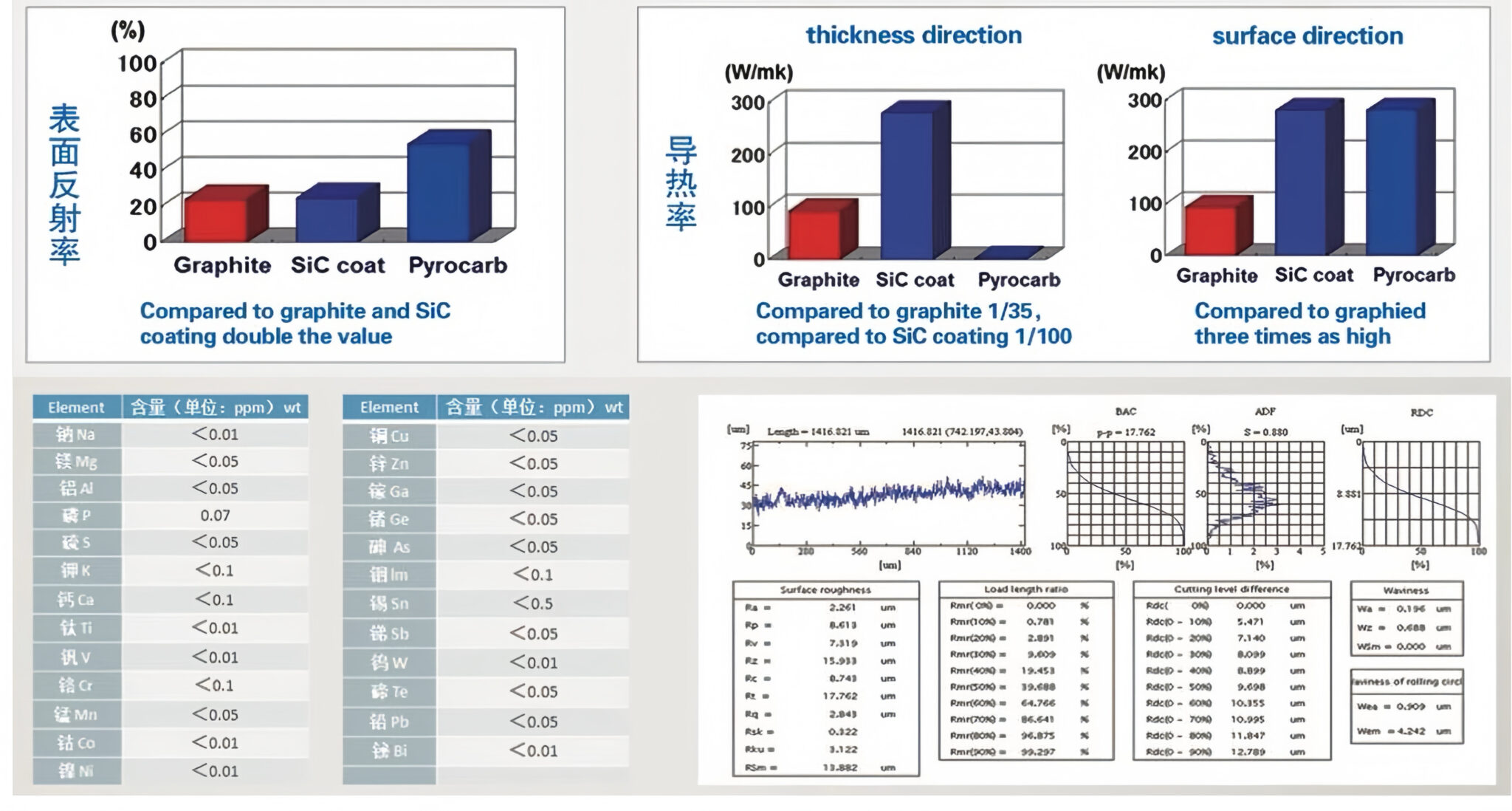

CVD法コーティング

微密で強固な皮膜で、極限環境に挑み、最高の耐熱性と密着性を実現

【技術の原理】

化学気相成長法 (Chemical Vapor Deposition) 。反応炉内でガス状の原料を基材表面で化学反応させ、固体の被膜を析出・成長させます。

【特長と利点】

高純度な被膜: 気相から析出するため、ピンホールがなく、非常に緻密で均一な被膜が得られます。

優れた密着強度: 基材と原子レベルで結合するため、被膜の密着性が非常に高く、剥離しにくいという特長があります。

高い耐熱性: 炭化ケイ素 (SiC) やタンタルカーバイト(TaC)など、超高温度でも安定した被膜を形成できます。

複雑形状への均一コーティング: ガスを用いるため、複雑な形状や細孔内部にも均一に被膜を形成できる可能性があります。

【主なコーティング】

TaC、PG、SiC、PBN